Technologieführer aus Dormagen

Dormagen ist Sitz der NRW-Standortleitung und mit 24 Hektar der größte Produktionsstandort von Covestro in Nordrhein-Westfalen. Mit hohem Einsatz und viel Erfahrung stellen hier rund 1.800 Mitarbeitende chemische Vorprodukte her, die im Alltag vielseitig zur Anwendung kommen: etwa in Polstermöbeln, Sportartikeln, Autoteilen und Personalausweisen.

Mit klimafreundlichen und ressourcenschonenden Technologien und Verfahren setzt Covestro hier immer wieder neue Maßstäbe in Sachen Nachhaltigkeit. 2022 hat der Standort die international anerkannte ISCC-Plus-Massenbilanz-Zertifizierung erhalten. Dadurch kann Covestro seinen Kunden nun Produkte anbieten, die mit alternativen Rohstoffen hergestellt wurden – zum Beispiel Komponenten für Polyurethan (PU)-Hart- und Weichschäume, Beschichtungen, Klebstoffrohstoffe sowie thermoplastische Polyurethane (TPU).

Materialeigenschaften und -qualität der massenbilanzierten Produkte stehen ihren fossilen Pendants in nichts nach. Für Covestro ist die ISCC Plus-Massenbilanz-Zertifizierung daher ein wichtiger Schritt in Richtung Kreislaufwirtschaft. Das Unternehmen will bis 2035 operativ klimaneutral werden und die Netto-Null-Emissionen aus der eigenen Produktion (Scope 1) und aus eingekaufter Energie (Scope 2) erreichen. Auch die in der Wertschöpfungskette vor- und nachgelagerten Treibhausgas-Emissionen (Scope 3) sollen bis 2035 signifikant sinken – langfristig strebt Covestro für Scope 3-Emissionen Klimaneutralität bis 2050 an.

1

Mitarbeitende

(Vollzeitäquivalente)

1

Berufseinsteigende

1 Mrd.

Mrd.

Euro Investitionen seit 2015

Die deutschen Standorte stehen für rund 30 Prozent der weltweiten Produktionskapazität – ein wesentlicher Teil stammt dabei aus NRW. Dormagen, Leverkusen und Krefeld-Uerdingen bilden einen Werksverbund. Das heißt: Sie teilen sich die Organisation für Instandhaltung, Infrastruktur, Logistik, Lagerhaltung und Services. Das sorgt für schlankere Prozesse, mehr Effizienz in der Produktion und eine höhere Wettbewerbsfähigkeit.

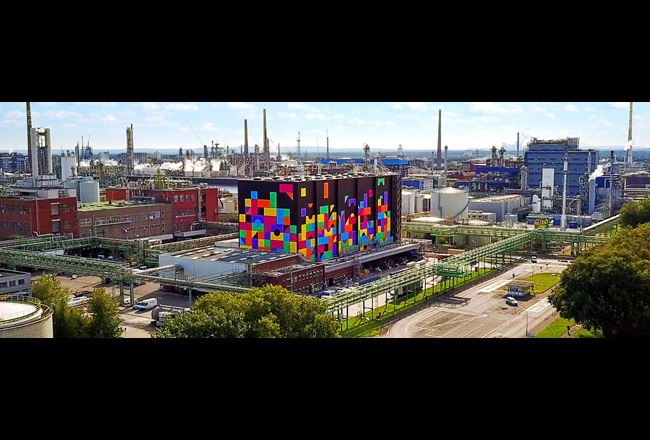

Buntes Wahrzeichen für Dormagen

Das Werksgelände von Covestro in Dormagen befindet sich direkt am Rhein und ist leicht zu finden. Das liegt auch an einem farbigen Industriekunstwerk in Bauklotz-Optik, das seit 2017 weithin sichtbar in den bunten Covestro-Farben erstrahlt. Das Besondere ist: Das Kunstwerk „lebt“. Denn es handelt sich um ein 35 Meter hohes und 69 Meter langes Hochregal-Lager.

Gabelstapler fahren täglich in das Lager hinein und wieder heraus, lagern, verladen und ordnen Waren und Produkte. Wie Bauklötze fügen sich auch hier alle Einzelschritte zu einem stimmigen Gesamtbild zusammen. Das vom Graffitikünstler Martin Heuwold gestaltete Werksgebäude symbolisiert vor allem eines: Covestro hat den Mut, neue Ideen umzusetzen. Vorhang auf für den größten Produktionsstandort von Covestro in NRW.

Kompetenzzentrum für Spezialfolien

Im Bereich „Specialty Films“ fertigen die Mitarbeitenden Polycarbonat-Folien, die unter anderem im Autoinnenraum und in der Medizintechnik verwendet werden. Außerdem spielen diese Produkte eine wichtige Rolle in Ausweisdokumenten, wie Personalausweisen oder Führerscheinen. Mit den innovativen Spezialfolien von Covestro können neue Sicherheitsmerkmale eingebettet werden, die solche Dokumente noch fälschungssicherer machen. Dormagen hat sich dabei zu einem Kompetenzzentrum für Spezialfolien entwickelt: Produktion, Technikum für Folienverarbeitung sowie Showroom und Forschungslaboratorien liegen hier nah beieinander.

Pionier bei ressourcenschonender Weichschaum-Produktion (TDI)

Ein weiterer Produktionsschwerpunkt am Standort Dormagen ist die Herstellung des Rohstoffs Toluylen-Diisocyanat (TDI), der neben Polyolen für Polyurethan-Weichschaum benötigt wird. TDI wird in Dormagen bereits seit 1964 produziert und hat eine lange Tradition am Standort. Die Produktionskapazität des TDI-Betriebs in Dormagen reicht aus, um daraus täglich 200.000 Matratzen herzustellen. Aber auch Hersteller von Autositzen, Schulterpolstern oder BH-Cups verwenden den flüssigen Rohstoff TDI, um daraus Weichschäume zu machen.

Seit 2015 ist in Dormagen die hochmoderne TDI-Großanlage mit einer Produktionskapazität von 300.000 Tonnen pro Jahr in Betrieb. Dank der von Covestro entwickelten Gasphasen-Technologie spart sie bis zu 60 Prozent Energie ein und benötigt bis zu 80 Prozent weniger Lösungsmittel in der Produktion – effizient und umweltverträglich!

Der nächste Meilenstein folgte im Jahr 2022. Seitdem bietet Covestro seinen Kunden am Standort erneuerbares* TDI an, das den CO₂-Fußabdruck von der Wiege bis zum Werkstor** deutlich reduziert – bei gleichbleibend guter Produktqualität. Grundlage hierfür ist der Einsatz von massenbilanzierten erneuerbaren Rohstoffen. Dank ihnen kann Covestro einen wichtigen Beitrag dazu leisten, die indirekten Emissionen in der Lieferkette zu reduzieren und die eigenen Produkte mit einem reduzierten Kohlenstoff-Fußabdruck anzubieten.

Um die TDI-Produktion noch nachhaltiger und wettbewerbsfähiger zu machen, investiert Covestro bis 2025 einen mittleren bis hohen zweistelligen Millionenbetrag in die Modernisierung seiner Anlage. Im Rahmen der Arbeiten wird unter anderem ein moderner Reaktor eingebaut, der die Nutzung der entstehenden Reaktionsenergie zur energieeffizienten Erzeugung von Dampf ermöglicht.

Das Ergebnis kann sich sehen lassen: Nach der Modernisierung wird die Anlage bis zu 80 Prozent weniger Energie als konventionelle Prozesse für die TDI-Produktion verbrauchen, die Treibhausgasemissionen werden um weitere 22.000 Tonnen pro Jahr reduziert.

* Das erneuerbare TDI wird mithilfe des Massenbilanzansatzes unter Verwendung erneuerbarer Rohstoffe – aus neuer Biomasse sowie Bioabfällen und Reststoffen – hergestellt, die dem Produkt rechnerisch zugeordnet werden.

** Nach einer internen Bewertung eines teilweisen Produktlebenszyklus von der Rohstoffgewinnung (Wiege) bis zum Werkstor (von Covestro), auch bekannt als Cradle-to-Gate-Bewertung. Die Methodik unserer Ökobilanz basiert auf den ISO-Normen 14040 und 14044. Bei der Berechnung wird die biologische Herkunft des Kohlenstoffs auf der Grundlage vorläufiger Daten aus der Lieferkette berücksichtigt. Es wurden keine Kompensationsmaßnahmen angewandt.

Erneuerbarer Strom für die Herstellung von Basisrohstoffen

Chlor, Natronlauge und Wasserstoff sind wichtige Bausteine für viele Schlüsselprodukte in weiterverarbeitenden Sektoren – zum Beispiel in der Lebensmittelindustrie und der Landwirtschaft. Die Herstellung dieser Basisrohstoffe ist jedoch sehr energieintensiv.

In Leverkusen, Dormagen und Krefeld-Uerdingen gestaltet Covestro den Prozess nun deutlich klimafreundlicher. Dazu kooperiert das Unternehmen mit LANXESS. Ab sofort stellt Covestro rund ein Drittel der an den Spezialchemie-Konzern gelieferten Menge an Chlor, Natronlauge und Wasserstoff mit Energie aus Wasserkraft auf Basis von Herkunftsnachweisen her. Dadurch lassen sich die berichteten Emissionen um bis zu 120.000 Tonnen CO₂ im Jahr senken.

Covestro will bis 2035 operativ klimaneutral sein. In diesem Zuge plant das Unternehmen seine Produktion komplett auf Strom aus erneuerbaren Quellen umzustellen. Ein Fokus liegt dabei auf der energieintensiven Herstellung von Basisrohstoffen.

Recyclebare TPU-Lösungen für LKW-Plane

Die Firma FREITAG ist ein echter Recycling-König. Das Schweizer Unternehmen stellt trendige Taschen und Accessoires aus gebrauchten Materialien her – insbesondere aus ausgedienten LKW-Planen. Doch warum nicht einen Schritt weiter denken? Das dachte sich auch FREITAG und brachte die nächste Innovation ins Rollen. Gemeinsam mit Covestro und anderen Partnern arbeitet das Unternehmen an einer LKW-Plane, die auch nach einem langen Leben als Tasche beliebig oft wieder zu neuen Produkten verarbeitet werden kann. Damit wird sie Teil eines endlosen Kreislaufs. Ein Vorteil: Der CO₂-Fußabdruck fällt deutlich geringer aus als bei der bisherigen Entsorgung der Taschen am Ende ihrer Nutzungsdauer.

Covestro liefert gemeinsam mit Planenhersteller Heytex die passenden Rohstoffe für das ehrgeizige Vorhaben. Am Standort in Dormagen entwickelt der Werkstoffhersteller eine Materiallösung auf Basis von thermoplastischem Polyurethan (TPU). Das Produkt wird den hohen Anforderungen gerecht: Denn die Materialien der LKW-Planen müssen in vollem Umfang kreislauffähig sein – also nicht nur recycelt, sondern auch immer wieder in neuen Produkten verwendet werden können.

Bei ihrem Einsatz als Lkw-Plane gilt es im ersten Schritt, die herausfordernden Bedingungen der Transitrouten in Europa zu überstehen. Dafür muss sie wasser- und schmutzabweisend sein. Danach soll die Plane in hochwertigen und langlebigen FREITAG Taschen genutzt und schließlich auf chemischem Wege wieder in ihre Bestandteile zerlegt werden können, die dann als Basis für neue Produkte dienen.

Innovative Lack-Rohstoffe

Im eigenen LPD-Betrieb (Lack Polyisocyanate Dormagen) produziert Covestro Rohstoffe für hochwertige Lacke. Sie sind die Basis für Lacke, die nicht nur farblich gut aussehen, sondern gleichzeitig hart und elastisch sind. Das schützt die Oberflächen von Gebäuden und Stahlkonstruktionen vor Korrosion. So wird die Lebensdauer von Brücken, Flugzeugen und Windrädern verlängert.

Zudem treibt Covestro in Dormagen den Umstieg von lösemittelhaltigen zu lösemittelfreien innovativen Lacken auf Wasserbasis voran. So bestehen die Lackhärter von Covestro zu 70 Prozent aus Biomasse. Diese sind sehr effizient und leistungsfähig – dabei aber auch umweltfreundlich, da sie fossile Ressourcen schonen.

Das alles zeigt: Dormagen ist ein innovativer Produktions- und Forschungsstandort, der durch seine enorme Vielfältigkeit besticht. Hier setzt Covestro mit seinen innovativen Technologien und Verfahren immer wieder neue Nachhaltigkeitsstandards. Dadurch leistet das Unternehmen einen wichtigen Beitrag zum weltweiten Klima- und Umweltschutz. Und erfüllt seinen Sinn und Zweck – die Welt lebenswerter zu machen.

Covestro – Ihr guter Nachbar

Ein gutes Miteinander ist Covestro sehr wichtig. Deshalb sucht das Unternehmen aktiv den Dialog mit seinen Nachbarinnen und Nachbarn an den Produktionsstandorten und pflegt engen Kontakt mit ihnen. Auch das Thema Sicherheit liegt Covestro sehr am Herzen: Für die Mitarbeitenden, in der Produktion und für das gesamte Standortumfeld. Mehr Informationen hierzu gibt es auch auf der Seite des Chempark Dormagen.